مهندسی فرآیند تولید MDF

فروش مهندسی فرآیند خطوط تولید MDF

عمده ترین و تخصصی ترین خدمت شرکت توربو صنعت ، ارائه خدمات مهندسی در زمینه مهندسی فرآیند های مختلف از جمله صنایع MDF می باشد.

مشخصات فنی فرآیند تولید MDF

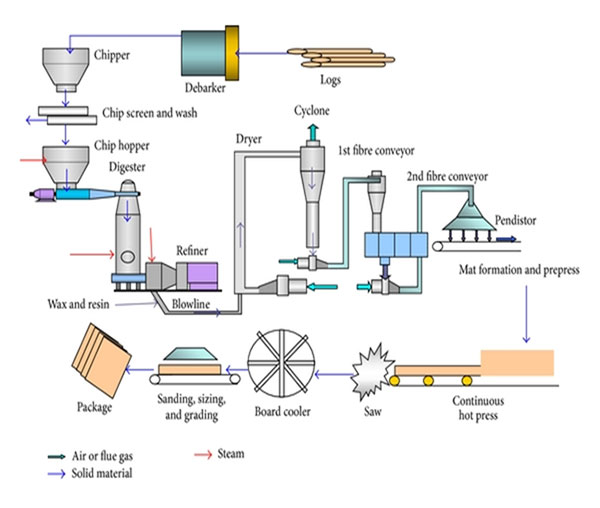

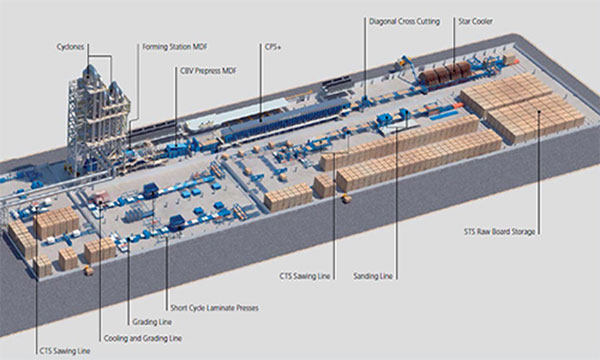

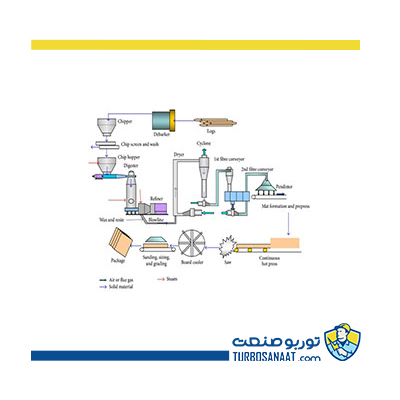

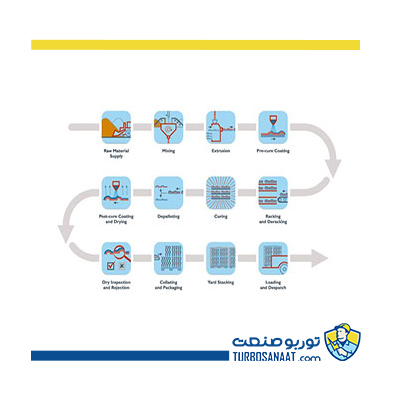

فرآیند ساخت MDF از مواد اولیه چوب به صورت عمومی شامل پوست کندن، خرد کردن، جداسازی و شستشو، اضافه کردن رزین ها یا واکس و دیگر مواد لازم (تشکیل کیک)، خشک کن، پرس داغ، سردکن، سندینگ، برش زدن و بسته بندی می باشد.

ام دی اف (Medium Density Fiberboard)

Medium Density Fiberboard که به صورت اختصار MDF نامیده می شود که نوعی چوب خورد شده است و با استفاده از چسب، واکس، یا رزین بصورت ورق و تحت فشار و حرارت تولید می شود، MDF برخلاف نئوپان و فیبر و چند لایی از ذرات الیاف چوب تولید می گردد در حالیکه نئوپان و فیبر چند لایی از رشته های چوب و چسب تحت فشار و حرارت تولید می گردد. در صنعت تولید MDF می توان از باگاس یا تفاله های نیشگر نیز استفاده نمود.

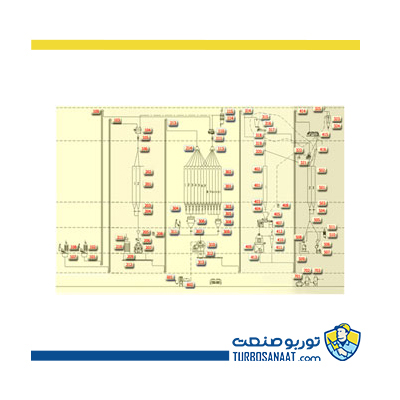

برای ساخت و تولید MDF از الیاف چوب خشک استفاده می گردد. این الیاف با استفاده از ریفاینرهای معمولی تحت فشار اتمسفریک و ریفانیرهای تحت فشار بخار آب تولید می گردند.این تجهیزات توانایی استفاده از انواع ضایعات آن را خواهند داشت بطوری که پس از قطع زنی و اندازه بری چوب و پوست گیری آن چوب کاملا خرد شده و جهت طبقه بندی به قسمت الک ها روانه می شوند و پس از آن به سوی سیلوهای نگهداری هدایت و تحت عملیات پخت و بخار زنی قرار گرفته و به دستگاه ریفاینر ارسال می شود.

MDF یکی از پر مصرف ترین مصالح ساختمانی است که مراتب مستحگم تر از چوب های رشته ای است.

خرد کردن

برای تسریع در تغذیه ماده اولیه اصلی به صورت یکنواخت و همگن، لازم است چوب به شکل خرده چوب هایی به ابعاد ثابت تبدیل شده تا راحت تر به قسمت پخت جهت تولید الیاف ارسال گردند. نتیجه این فرایند منجر به تولید الیاف سالم و بریده نشده و نفوذ پذیری سریع بخار آب به داخل چوب بوده و حمل و نقل آن را آسان تر می نماید. مهمترین بخش در این عملیات همیشگی طول، عرض و ضخامت یکنواخت خرده خرده چوب ها می باشد متداولترین نوع دستگاه خرد کن چوب، خردکن نوع دیسکی بوده که مجهز به تیغه های خردکن در سطح عمودی در حال چرخش می باشد.

شستشوی چوب های خرد شده

به منظور نگهداری و افزایش طول عمر آسیاب های دیسکی، می بایست کلیه ناخالصی های همراه خرده چوب ها به روش های لازم جداسازی گردد. این ناخالصی ها که ذرات شن و سنگ ریزه و فلزات می باشند را باید قبل از انتقال خرده چوب ها به بخش بخارزنی و آسیاب توسط آب شستشو داد.

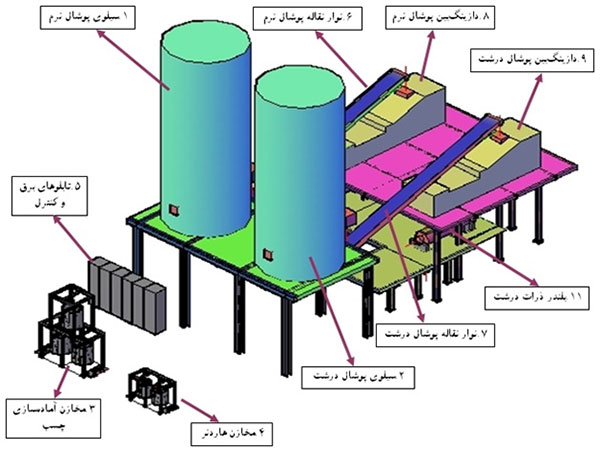

الک کردن و طبقه بندی خرده چوب

به منظور تهیه خرده چوب های یکدست و یکنواخت و کاهش ناهمگونی آنها می بایست با استفاده از سیستم الک کردن، خرده چوب های هم اندازه مشخص شده که جهت هدایت به قسمت پخت و تولید الیاف آماده شوند. در این قسمت می توان خرده چوب ها را به انواع بزرگتر از حد مورد نیاز (برگشت به خوردکن ها)، حد معمول و کوچکتر از حد معمول تقسیم نمود. متداولترین الک قابل استفاده از نوع ویبره یا ارتعاشی مجهز به صفحات مشبک می باشد. ضمنا در این قسمت بدلیل وجود خرده چوب ها کوچکتر از حد معمول می توان آنان را به مصرف رسانید.

- اسکرین شماره 1 (نرم )، ذرات خارج شده ازخشک کن را درجه بندی می کند. این دستگاه سه طبقه با توری متفاوت و به طور گرد می باشد.

- اسکرین شماره 2 (درشت) نیز مانند شماره یک (نرم) به طور مکانیکی عمل می کند یعنی بااستفاده از سه توری با سایز متفاوت ذرات لایه میانی را درجه بندی می کند.

- اسکرین شماره 3 دارای سیستم پنوماتیکی است و با جریان هوا ذرات را درجه بندی می کند. تغذیه این دستگاه ذراتی است که از اسکرین شماره یک برای لایه های سطحی فرستاده می شود.

تبدیل خرده چوب به الیاف

تبدیل خرده چوب به الیاف، اصلی ترین هدف بوده که دراین قسمت صورت می پذیرد به منظور حل کردن لیگنین و یا دیگر ترکیبات تشکیل دهنده چوب با استفاده از تکنولوژی آسیاب دیسکی تحت فشار بخار آب صورت می گیرد. در این بخش از تکنولوژی آسیاب دیسکی و تجهیزات تغذیه و تخلیه بکار گرفته می شود و به شکلی طراحی گردیده اند تا بتوانند درجه حرارت در منطقه جداسازی الیاف را به بیش از 150 درجه سانتیگراد رسانیده تا در مصرف انرژی صرفه جویی لازم به عمل آورند به عبارت دیگر می توان چنین بیان نمود که در اثر حرکت تغذیه کننده مارپیچی یا حلزونی که به صورت افقی در داخل لوله مخروطی (ماردون) قرار گرفته با اعمال فشار زیاد به خرده چوب عملیات فشرده سازی را تکمیل می نماید تا قادر به جلوگیری از نشت بخار از محفظه بخار زنی گردد.در این محفظه خرده چوب ها تحت بخار اشباع با فشار بالا و درجه حرارت حدود 150 الی 180 سانتیگراد پخته شده تا لیگنین آنان کاملا نرم شود. سپس در قسمت انتهای سیکل بخارزنی خرده چوبها به کمک یک مارپیچ حلزونی به مرکز دستگاه جدا کننده الیاف منتقل می شود (آسیاب دیسکی) که در این آسیاب دو دیسک که یکی ثابت و در بدنه دستگاه نصب شده و دیگری یا دیسک دوار بر روی شافت اصلی موتور قرار گرفته فعالیت می نمایند و متناسب با تعبیه قطعات فولادی شیار دار بر روی دیسک ها، کیفیت محصول نهایی تاثیر خواهد بودسپس الیاف تولید شده با کیفیت مطلوب از طریق شیر تخلیه به خارج از دستگاه منتقل شده و به قسمت سیکلون راه می یابند که در این قسمت بر اثر قرار گرفتن در فشار اتمسفریک، بخار آب از الیاف جدا شده و به پایین سیکلون تخلیه می گردند.

چسب زنی

برای افزایش کیفیت محصول در تولید MDF چسب در مسیر انتقال الیاف از قسمت ریفایرها به خشک کن ها به الیاف افزوده می گردد تا ضمن قرار گرفتن کلیه الیاف ها در معرض چسب و پراکنده شدن چسب برروی کلیه الیاف ها، الیاف با رطوبت بیشتری خشک شده تا انرژی کمتری مصرف گردد و در واقعه ضمن صرفه جویی در مصرف انرژی می توان انتظار داشت عملیات خشک کردن نیز آسانتر صورت پذیرد.

ذرات هدایت شده از قسمت اسکرین ها در داخل دو سیلوی جداگانه نرم و درشت انبار می شود و با چسب مصرفی که در اتاق چسب آماده می شود و راهی بلندرها (مخلوط کن) می گردند.

بلندرها که معمولا به صورت مداوم و به صورت اسپری بر روی خرده چوب ها و الیاف ها، چسبی را که توسط پمپ ها ارسال می شود و راهی بلندرها (مخلوط کن) می پاشند.

وظیفه خنک کاری بلندرها بر عهده چیلرها و به کمک آب سرد می باشند.

پارافین زنی

برای کاهش قابلیت جذب آب تخته فیبرها، لازم است مقداری پارافین به الیاف اضافه گردد که معمولاپارافین به صورت مذاب به خورده چوب های در حال حرکت به ریفایر افزوده می شود تا بعدا مخلوط گردد.

خشک کردن الیاف

برای پرس کردن کیک الیاف می بایست رطوبت از حد معمول کمتر بوده زیرا وجود رطوبت بالا منجر به تولید بخار آب و محبوس شدن آن گردیده و در اثر این فاکتور و پس از باز شدن پرس، تخته فیبر از وسط باز خواهد شد. رطوبت الیاف تر ورودی به خشک کن ها در حدود 50% بوده اما رطوبت الیاف پس از این مرحله و هنگام ورود به دستگاه فرمینگ به حدود 6-12% کاهش می یابد متداولترین خشک کن از نوع خشک کن معلق (که در آن الیاف بصورت معلق در معرض هوای گرم قرار می گیرند). خواهد بود که درجه حرارت ابتدای خشک کن ها حدود 250 تا 350 درجه سانتیگراد و درجه حرارت هوای خروجی در انتهای خشک کن ها بین 65 تا 85 درجه سانتی گراد می باشد.

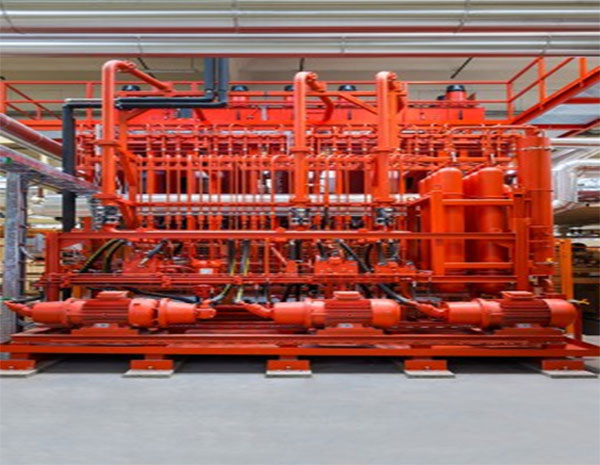

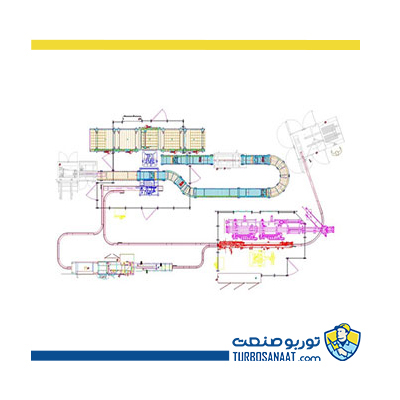

خط فرمینگ و پرس ها

در خط تولید MDF در بالای دستگاه فرمینگ، کیک پیوسته ای از الیاف ذخیره گردیده است که با استفاده از جریان باد، الیاف به نحوی قرار می گیرند تا ذرات ریز در سطح خارجی و ذرات درشت تر در وسط فیبر سخت، طبقه بندی گردند که این عملیات منجر به قرار گرفتن الیاف ریز در دو سطح خارجی تخته و بوجود آمدن سطح صاف یکنواخت محصول را حاصل می نماید تا در ادامه مسیر عملیات پرداخت سطح سهل تر گردد. کلیه عملکرد دستگاه با استفاده از سیستم کنترل اشعه گاما کنترل شده و در صورت هر گونه تغییری در دانسیته فرمان به واحد تنظیم الیاف منتقل شده و در اساس استاندارد لازم تغییرات صورت می پذیرد.

در ادامه به علت توزیع یکنواختی ضخامت کیک الیاف لازم است دهانه پرس باز شود که اصطلاحا نیاز به پیش پرس کاملا محسوس بوده و معمولا از پرس های تسمه ای پیوسته استفاده می شود تا ضخامت از حد مجاز تجاوز ننماید سپس جهت اندازه بری الیاف به قطعات بطول مورد نظر هدایت می شود که این عملیات در قسمت زیراره بریده می شوند و قسمت بریده شده به کمک سیستم پنوماتیکی ادامه مسیر داده تا به ایستگاه وارد شده و بطور همزمان بداخل پرس انتقال می یابند که دستگاه Stacking انجام وظیفه می نماید معمولا سیکل پرس کوتاه بوده و درجه حرارت به حدود 400 درجه فارنهایت می رسد.

خنک سازی

پس از عملیات پرس، ورق ها در اندازه های معینی کات شده و به قسمت خنک سازی انتقال می یابند تا از دمای بالای آن که تحت پرس گرم بودند کاسته شود و خنک گردند.

عملیات سنباده زنی

عملیات سمباده زنی یک یا دو سطح تخته فیبر صورت پذیرد لازم است جهت روکش کردن و ناهمواری و تغییرات ضخامت را یکنواخت نمود.

روکش کردن

به منظور افزایش مقاومت MDF نزدیک شدن این فاکتور به چوب طبیعی می توان از عملیات روکش کردن سطح با کاغذهای لمینه با سرعت سخت شدن سریع استفاده نمود و این عملیات زمانی شرایط مطلوب را حاصل می نمایند که در حین فرایند توانسته باشیم توزیع و یکنواختی دانسیته، یکنواختی ضخامت در سطح را کاملا رعایت کرده باشیم معمولا جهت روکش کردن از کاغذهای آغشته نظیر کاغذهای آغشته شده به پلی استر، فنلیک و ملامین استفاده می نمایند و جهت رسیدن به شرایط ایده آل می بایست توجه نمود که رطوبت تخته بیش از 6-7 % تجاوز ننماید زیرا عبور بخار آب از این نوع کاغذها به سختی صورت می گیرد.

معمولا غلطک های موجود در دستگاه پرس غلطکی بصورت پنوماتیکی بالا می رود این غلتک ها به سیستم کنترلر دیجیتال تجهیز شده اند تا ضخامت پنل را تنظیم کنند. می توان در سیستم تهیه کننده چسب که اصلی ترین بخش آن پمپ ممبران است از هوای فشرده برای پیشرانش استفاده کنند. معمولا از دیگر تجهیزات بکار رفته می توان به ماژول ورودی و خروجی شیرهای پنوماتیکی برای کنترل حرارت، کنتاکتور، PLC، نام برد.

محصولات مرتبط

مهندسی فرآیند تولید نوشابه

فروش فرآیند تولید نوشابه

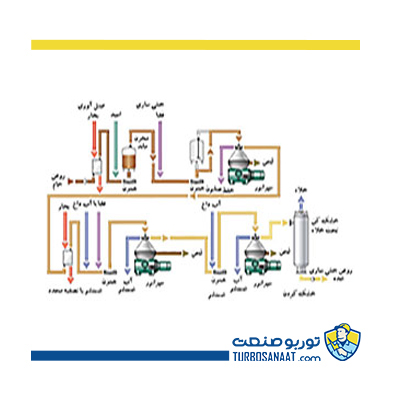

سیستم اجرایی و مدیریتی اغلب کارخانه ها از چهار بخش اصلی تولید، کنترل کیفی، فروش و خدمات مختص به هر بخش تشکیل شده است. ساختار بخش تولید کارخانه های نوشابه سازی معمولا شامل تصفیه خانه، شربت سازی، تولید گاز (CO2) و خط تولید و در برخی موارد تولید بطری PET قرار دارد و بخش کنترل کیفی که در هر مرحله وظایف خود را انجام می دهد مواد سازنده نوشابه شامل آب، شکر، عصار، مواد نگهدارنده و گاز کربنیک (گاز CO2) می باشد. آب مصرفی کارخانه از چاه تامین می گردد که پس از پمپاژ به به واحد تصفیه خانه در آنجا تصفیه و به واحد های دیگر کارخانه انتقال پیدا می کند.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.