مشخصات فنی خط تولید کارخانجات خوراک دام و طیور و آبزیان

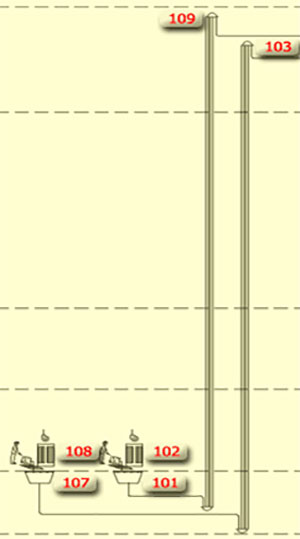

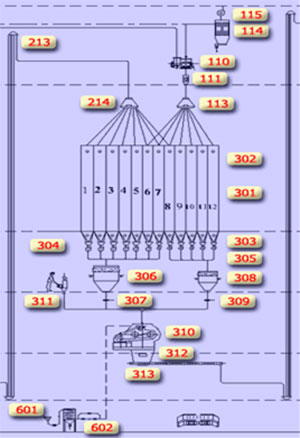

سیستم دریافت مواد اولیه در خط تولید کارخانجات خوراک دام و طیور و آبزیان

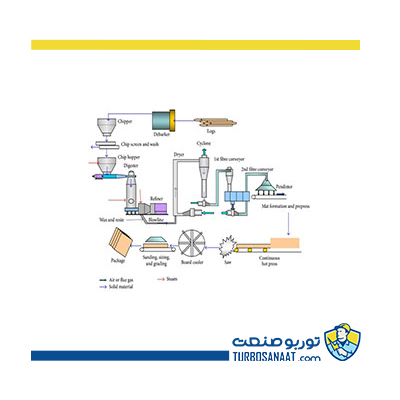

مرحله اول تولید خوراک دام و طیور

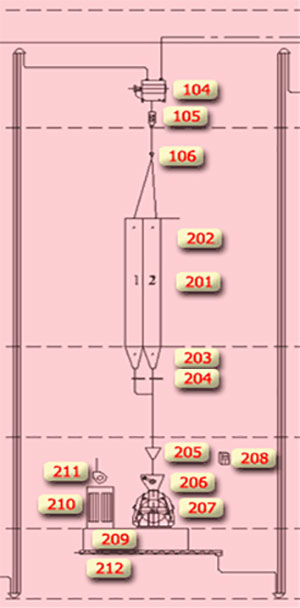

فیلتر و آسیاب مواد اولیه

ابتدا مواد اولیه در هاپرهای ورودی ریخته شده و توسط ناقل و الواتور به تمیز کننده وارد می شوند تا قطعات درشت آن جدا شود و سپس به مخزن آسیاب منتقل می شوند.این مواد در آسیاب خرد شده و وارد سیلوهای بچینگ می شوند.

اشکال دان

جیره های طیور به سه شکل آردی ، کرامبل و پلت تولید می گردنددر فرم آردی ، مواد اولیه ، غذایی جیره به شکل آسیاب شده هستند در ساخت پلت (پیش دان ، پس دان، میان دان) ، جیره آسیاب شده با کمک بخار آب ، داغ و مرطوب شده ، سپس با فشار از دستگاه پلت زنی عبور کرده مجددا سرد می شودو درنهایت به صورت استوانه ای کوچک در اندازه های مختلف شکل می گیرد اگر پلت های درشت به وسیله غلتک مخصوص خرد گردند محصول بین دان آردی و پلت حاصل می گردد که به آن کرامبل گفته می شود

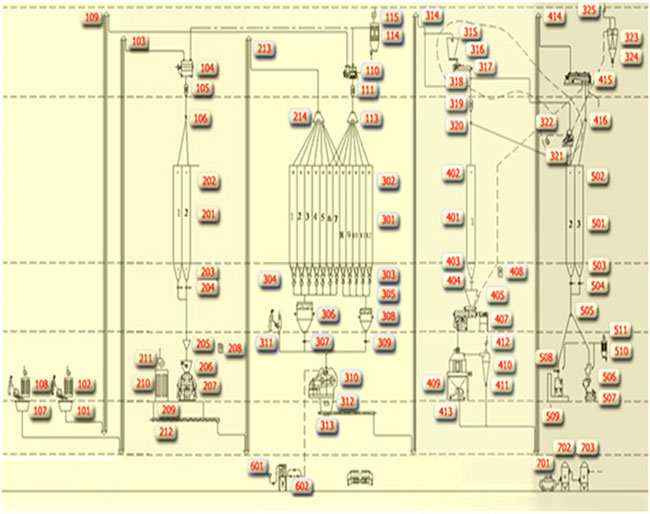

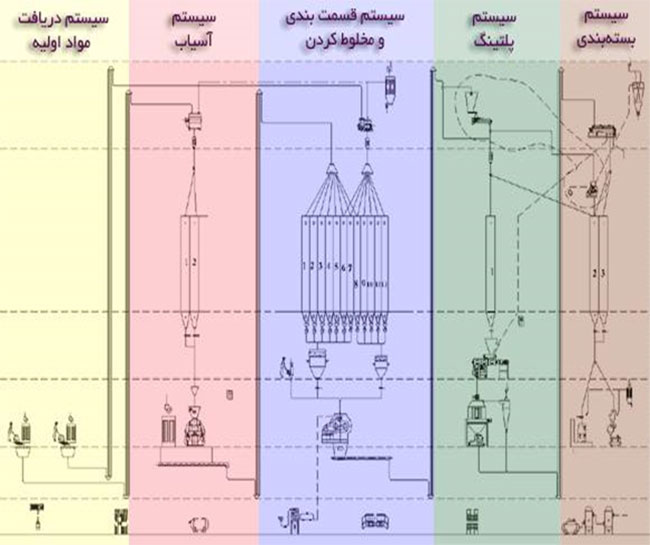

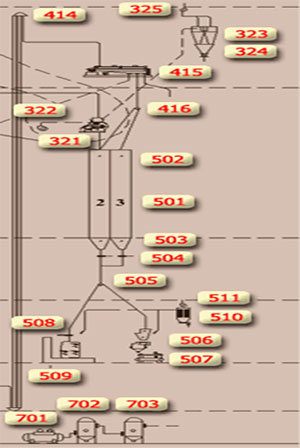

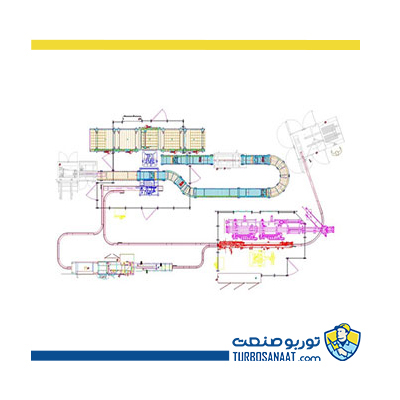

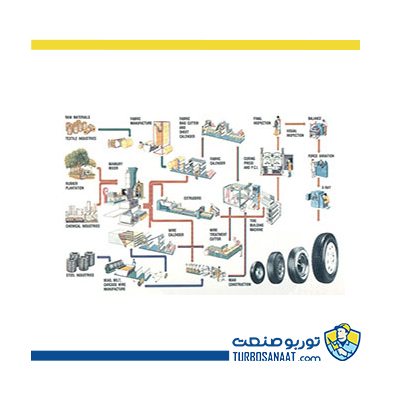

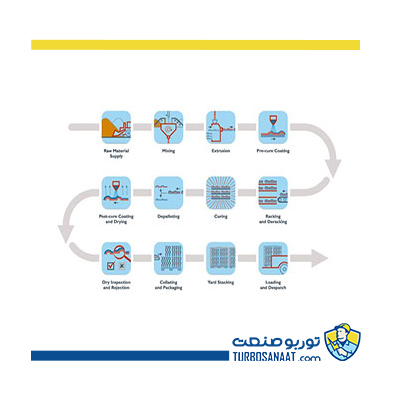

خط تولید کارخانجات خوراک دام و طیور و آبزیان

دراین روش که عمدتا دراکثر کارخانجات تولید خوراک طیور از آن استفاده می شود ابتدا مواد اولیه تهیه خوراک طیوراز جمله سبوس گندم ، سبوس برنج ، ذرت و… را با مخلوط و پس از تمیز کردن و گرفتن گرد و غبار آنها برای آسیاب ارسال می گردد.

سیستم دریافت مواد اولیه

(قسمت ورودی مواد اولیه ، سیستم جداسازی گرد و غبار ، بالابر سطلی ، قطعات مربوط به قسمت ورودی)

سیستم آسیاب

محصول کارخانجات خوراک دام و طیور ، ترکیبی است که از کربوهیدرات ها ، پروتئین ها ، چربی ها ، مواد معدنی و ویتامین ها طی مراحل آسیاب کردن ، مخلوط کردن و پلت کردن به دست می آید. محصولاتی که نیاز به آسیاب کردن دارند در آسیاب های صنعتی آسیاب شده و به پودر تبدیل می شوند سپس این مواد به همراه مواد افزودنی از جمله انواع مکمل ها در میکسر ها با یکدیگر میکس شده و آماده پلت کردن و تبدیل به حبه شدن می باشد.

Drum Per cleaner) ، Tube Magnet ، جداکننده دوراهه پنوماتیکی ، مخازن ، نشانگر بالا ، نشانگر سطح پایین ف سیستم ورودی پنوماتیک ، دریچه قیفی شکل انتقال مواد به بیرون ، Impeller Feeder ، سیستم کنتترل کننده برای آسیاب ، اتاقک هوا ، سیستم جداسازی گرد و غبار ، فن ، نقاله مارپیچی ، (Hammer mill

مرحله دوم : ترکیب مواد

مخازن مکمل به صورت موازی با مخازن بچینگ قرار می گیرند. در خروجی این مخازن مکمل های غذایی توزین شده و درون میکرو میکسر می ریزند. در میکرومیکسرریز مغزی ها با وزن مناسب افزوده می شود و ترکیب حاصل به لودسل بچینگ انتقال داده می شود. براساس فرمول محصول تولیدی که از پیش توسط اپراتور تعیین شده ، مکمل های غذایی و نهاده ها با وزن مناسب در میکسر مخلوط می شوند.

انواع آسیاب

آسیاب غلتکی

این دستگاه برای فشردن و خرد کردن و همچنین له کردن دانه های غلات استفاده می شود. از دو غلتک استوانه ای چدنی با سطح صیقلی ساخته شده اند که به کمک یک فنر روی همدیگر فشرده می شوند یکی از غلتک ها محرک و دیگری متحرک است. نیرو معمولا بوسیله یک تسمه از الکترو موتور به غلتک محرک منتقل می شود. در زیر هر غلتک یک تیغه چاک کننده وجود دارد دهانه خوراک گیر در قسمت بالا و در جهت طول غلتک ها قرار دارد به منظور جلوگیری از ایجاد پل در مواد و پخش بهتر آنها یک استوانه گردان که نقش همزن رادارد در قسمت پایین دهانه یا ناودان ورودی تعبیه شده است. برای جلوگیری از لغزش تسمه انتقال نیرو و یا صدمه دیدن موتور نباید قبل از دور گرفتن موتور دان را داخل آسیاب ریخت.

نیروی مورد نیاز برای آسیاب بستگی به عوامل زیر دارد

- درجه ریزی محصول آسیاب شده

- وضعیت غلتک ها

- سرعت حرکت غلتک ها

- رطوبت دانه

- مقدار خوراک دستگاه

آسیاب سنگی (صفحه ای)

این آسیاب از دو یا چند سنگ (صفحه) به قطر 10 تا 150 سانتیمتر تشکیل می شود.صفحات ممکن است به صورت عمودی یا افقی قرار گیرند.

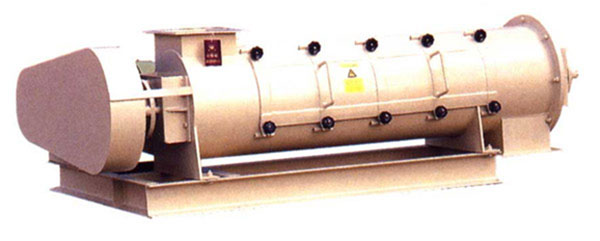

آسیاب چکشی

این نوع آسیاب از دو گروه چکش های ثابت و نوسان کننده که روی محور دوران نصب شده اند تشکیل میث گردد. نیروی مورد نیاز آسیاب بوسیله یک دستگاه موتور الکتریکی تامین می شود. این آسیاب دارای الک و فن نیز می باشد. چکش ها به فاصله چند سانتیمتر از الک که در اطراف محفظه است قرار دارند و بسته به قطر و شکل آنها با سرعت های متفاوت 2500تا 4000 دور در دقیقه می چرخد.

به طور کلی درجه ریزی مواد در آسیاب های چکشی به عوامل زیر بستگی دارد:

- اندازه قطر سوراخ

- سرعت دوران چکشها

- نوع دانه

- میزان رطوبت دانه

- میزان ورودی دانه

اکثر آسیاب ها مجهز به یک آهنربای دایمی یا الکتریکی هستند که یک تشتک یا ناودانی را برای جذب ذرات آهن مغناطیسی می کنند

آسیاب مرکب

با توجه به نیاز ممکن است دونوع از آسیاب های ذکر شده در یک سیستم کنار هم قرار گیرند تا با ظرفیت و کیفیت بهتری مواد را خرد نماید مثلا ممکن است اول آسیاب چکشی مواد را شکسته و سپس مواد وارد آسیاب سنگی شده تا سریعتر تبدیل به آرد شود.

سیستم قسمت بندی و مخلوط کردن

Mash Per cleaner) ،Tube magnet، سیستم جداسازی گرد و غبار، فن سانتریفیوژی، بالابر سطلی، قسمت توزیع کننده چرخشی، مخازن Proporation ، نشانگر سطح بالا، نشانگر سطح پایین ، خروجی یزرگ فیدر مارپیچ ، خروجی کوچک فیدر مارپیچ ، سیستم توزین درجه بندی بزرگ ، ورودی توزین بزرگ ، سیستم توزین درجه بندی کوچک ، میکسر پارویی ، بخش اضافه کننده دستی ، قیف مخلوط کننده ، کانوایر کششیU شکل ، سیستم اضافه کننده مایع ، سیستم Piping – لوله ای اضافه کردن مایع ، قسمت توزیع کننده چرخشی(سیستم های

پس از خرد شدن دانه ها یا کنجاله ها با توجه به فرمول غذای ، مواد مختلف یک جیره توزین و در میکسر ریخته می شوند تا با هم به خوبی مخلوط گردند. و برای ترکیب کردن داروهای تجمیز شده با جیره غذایی و همچنین مخلوط کردن مواد کنستانتره نیز از میکسر استفاده می شود.

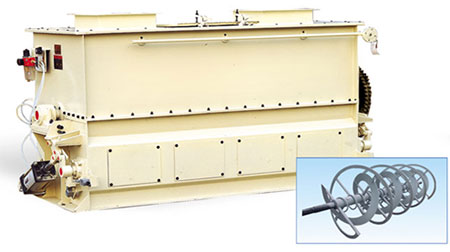

انواع مخلوط کن (میکسر)

مخلوط کن عمودی

ساختمان این میکسر از یک محفظه مخروطی در پایین و یک قسمت استوانه در بالا تشکیل شده است یک مارپیچ انتقال دهنده که توسط یک غلاف احاطه شده است در وسط آن قرار گرفته و یک دستگاه مونور الکتریکی که قدرت آن متناسب با ظرفیت میکسر می باشد در قسمت بالای میکسر نصب می شود و نیروی مورد نیاز را توسط تسمه و پولی میکسر انتقال می دهد.

مخلوط کن افقی

میکسر افقی از محفظه استوانه ای که به صورت افقی از محفظه استوانه ای که به صورت افقی قرار گرفته تشکیل شده است ، داخل دو مارپیچ با گام های متضاد یکی بزرگتر و دیگری کوچکتر وجود دارد که خلاف جهت هم دیگر می چرخند

قدرت مورد نیاز برای هر متر مکعب حدود 7/5 اسب بخار است و زمان مخلوط شدن برای هر متر مکعب حدود 5 دقیقه است.

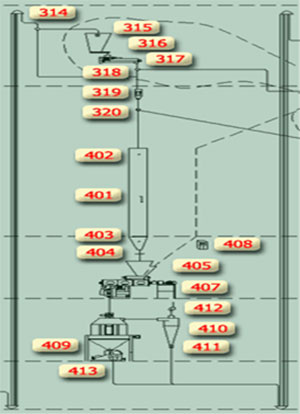

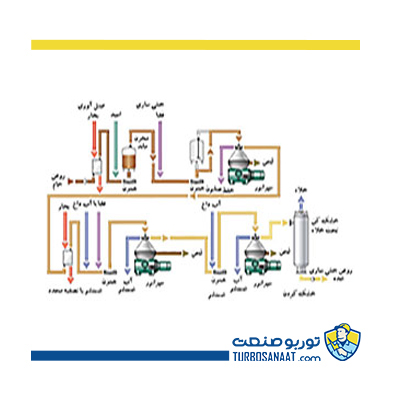

سیستم پلتینگ خط تولید

مرحله سوم : پخت و بسته بندی

فشرده سازی مواد پودری و استرلیزه کردن مواد تولیدی در اصطلاح پلیتر می نامند ، ترکیب حاصل به مخازن بخش پلت منتقل می شود.در خروجی این مخزن فیدر پلت حجم مورد نظر را با ملاس (برای خوراک دام) و بخار آب متراکم مخلوط کرده ، به سمت کاندیشنر هدایت میکند تا در آنجا تحت فشار و گرما پخته شود. سپس مواد پخته شده در پلت به ابعاد مورد نظر تبدیل شوند.خروجی دستگاه پلت در کولر خنک می شود.سپس محصول نهایی در کرامبلر به ابعاد کوچکتر در آمده ، به بخش بسته بندی هدایت می شود.

بالابر سطلی، دریچه قیفی شکل برای انتقال مواد به بیرون برای میکسر ملاس، فیدر مارپیچ، میکسر ملاس، جدا کننده دوراهه پنوماتیک، Tube Magnet، جدا کننده دوراهه پنوماتیک، مخازن پلتینگ، نشانگر سطح بالا، نشانگر سطح پایین، ورودی پنوماتیک، قیف موج دار، پرس پلت، کلید مجزا برای کنترل دستگاه پلت، کولرهای با جریان معکوس، خارج کردن مواد از سیکلون، سیستم قفل هوا، فن خنک کننده، کرامبلر

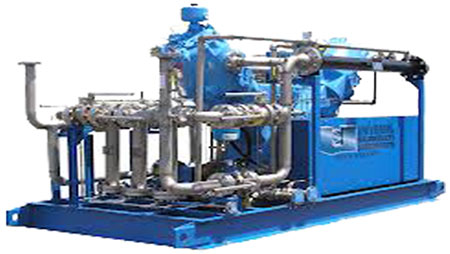

جهت استفاده دردریچه های پنوماتیکی بکار رفته در خطوط نصب شده و استفاده در قسمت بسته بندی اتوماتیک برای باز و بسته کردن جک ها و صفحات کشویی و فک های متحرک از کمپرسور استفاده می گردد.

انواع متراکم کننده

متراکم کننده حبه سازها (پلیترها)

حبه سازها دستگاههایی هستند که جیره غدایی تهیه شده را که با مقداری رطوبت بخار یا مواد چسبیده ترکیب شده است به صورت حبه های استوانه ای با قطر های یکسان و طول های دلخواه در می آورد. این دستگاه در اندازه های مختلف وجود داشته باشد.

از نظر شکل انتقال نیرو به دستگاه های حبه ساز و روش کار آ ها می توان تقسیم بندی زیر را ارائه کرد:

- گروه اول که غلتک های متحرک هستند و استوانه ثابت است.

- گروه دوم که استوانه سوراخ دار متحرک و غلتک های ثابت هستند.

متراکم کننده مکعب سازها (کیوبرها)

بسته به محل قرارگیری آسیاب و میکسر نسبت به هم فرآیند ممکن است پس آسیاب یا پیش آسیاب باشد.در فرآیندپس آسیاب ابتدا نهاده و مکمل ها مخلوط شده و سپس آسیاب می شوند. فرآیند پیش آسیاب عکس این حالت است.

سیستم بسته بندی در خط تولید

در مرحله پایانی محصول نهایی توسط دستگاه های بسته بندی در کیسه های مخصوص بسته بندی می شوند. لازم به ذکر است برای بسته بندی باید از کیسه های نو، سالم و تمیز که نسبت به رطوبت نفوذ ناپذیربوده و عاری از عوامل بیماری زا باشد استفاده نمود، کیسه ها باید یکنواخت باشند و همچنین سر بسته ها باید بطور کامل دوخته شود.

میکسر دومحوره، فن خنک کننده، سیکلون دوسره، سیستم قفل هوا، فن سانتریفیوژی، بالابر سطلی، الک مدل C/B، جداکننده دوراهه پنوماتیک، مخازن ذخیره برای محصول نهایی، شاخص بالا بودن سطح، شاخص پایین بودن سطح ، ورودی پنوماتیک، جداکننده دوراهه پنوماتیک، کنترل کامپیوتری توزین، ماشین دوخت و کانوایر (نقاله) تسمه ای، ورودی بسته بندی دستی، توزین بسته بندی دستی، سیستم جداسازی گرد، فن سانتریفیوژ، تانک فیلتر، تانک مخزن هوای کمپرس شده

در این سیستم می توان در میکسر دو طرفه از الکترو موتور 30 کیلو وات، فن های خنک کننده و سانتریفیوژ ازالکترو موتورهای 15 کیلووات، سیستم جداسازی 75 کیلووات و سیستم کنترل کامپیوتری توزین 50 کیلوواتی استفاده نمود.

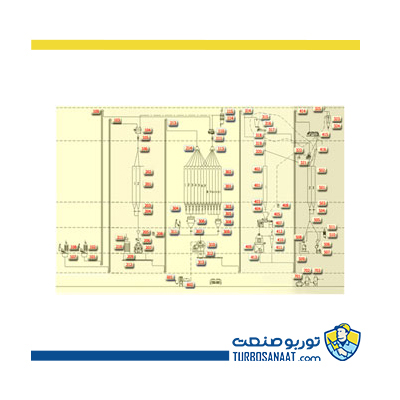

عملیات اتوماسیون کارخانه تولید خوراک دام و طیور

به منظورخود سازی عملیات تولید لازم است تا اطلاعات سنسورهای تعیین وضعیت و موقعیت، سنسور های اندازه گیری مقادیر فرایند ، وضعیت کار موتورها و بعضی پارامترهای الکتریکی دیگر، داده های ضروری را برای سیستم اتوماسیون فراهم کنند.

کنترل و مانیتورینگ ناقل ها و الواتورها

همانطور که گفته شد در کارخانه تولید دام و طیور، مواد اولیه به کمک نقاله ها و الواتور ها منتقل می شوند. وضعیت روشن بودن ناقل ها و الواتور های خط تولید و نیز وجود خطای احتمالی در بخش الکتریکال موتور هر یک از آنها در مانیتور های سیستم اتوماسیون قابل روئت است. همچنین، برروی کلیه خطوط ناقل و الواتور سنسور تشخیص حرکت نصب می شودتا اپراتور از کارکردصحیح آنها اطمینان یابد.در صورت عدم عملکرد صحیح هر کدام، دستورات حفاظتی لازم جهت توقف تجهیزات وابسته به آنها توسط سیستم اتوماسیون صادر می شود. به این ترتیب از اتلاف مواد، ایجاد حادثه و آسیب دیدگی ماشین آلات جلوگیری می شود.

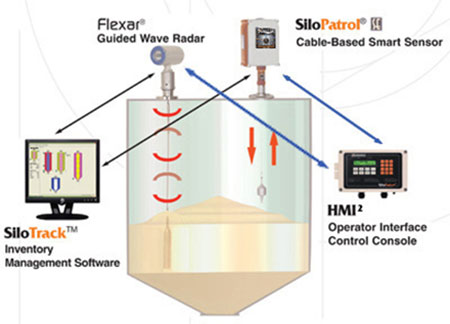

کنترل سطح مخازن

کلیه سیلوهای خط تولید به سنسور تشخیص سطح بالا مجهز می شوند تا از لبریز شدن آنها جلوگیری شود.در صورت تشخیص وضعیت پر بودن یک سیلو ، الواتور و ناقل پیش از ان متوقف می گردد.به علاوه ، در هر سیلو سنسور تشخیص سطح پایین قرار می گیرد تا در صورت تخلیه کامل یک سیلو ،سیستم تشخیص سطح پایین قرار می گیردتا در صورت تخلیه کامل یک سیلو ، سیستم اتوماسیون تصمیم مناسب بگبرد. بسته به محتویات هر سیلو و فرمول محصول مورد نظرف این تصمصم می تواند متفاوت باشد.

دریچه های نیوماتیکی ورودی و خروجی هر یک از مخازن به صورت خودکار از سیستم اتوماسیون فرمان می گیرند. با این حال ، کاربر نیز می تواند به صورت دستی فرمان دهد.

در سیستم اتوماسیون کارخانه تولیدخوراک دام و طیور ف برای اطمینان از صحت باز یا بسته شدن دریچه ها ، وضعیت آنها توسط سنسورهای تشخیص موقعیت به سیستم اتوماسیون اعلام می شود. همچنین در صورت عدم عملکردصحیح دریچه ورودی سیلو ، خطوط انتقال قبلی آن سیلو به صورت خودکار متوقف شود. در صورت عمل نکردن یک دریچه خروجی ، عملیات بعدی متوقف می شود تا رفع عیب گردد.قراردادن سنسورهای تشخیص موقعیت دریچه ها سبب می شود تا از اتلاف مواد اولیه جلوگیری شود. در صورت عدم اتوماسیون این دریچه ها ، نیاز است تا نیروی انسانی برای تایید موقعیت هر دریچه در محل حضور یابد. این کار علاوه بر اینکه در خطوط تولید بزرگ زمانبر است ف ممکن است خطای انسانی را نیز همراه داشته باشد.

مانیتورینگ هاپرها

بسته به موقعیتی که در فرایند تولید دارند می توانند سنسور تشخیص بالا یا پایین را داشته باشند. سنسور تشخیص سطح بالا می تواند از سرریز آنها جلوگیری کند. در سنسور صورت تشخیص سطح پایین ، کارکرد ماشین بعد از آنها پس از یک زمان مشخص متوقف می شود.

مانیتورینگ کمپرسور

به منظور اطمینان از عملکردصحیح کمپرسورو عدم وجود نشتی هوا در مسیرها ، فشار کمپرسورتامین کننده هوای مورد نیازدریچه ها درسیستم نمایش داده می شود. کاهش این فشار ممکن است مانع عملکرد صحیح دریچه ها شود.

کنترل و مانیتورینگ سیستم روغن زنی

با توجه به اهمیتی که میزان روغن در فرایند تولید خوراک دام و طیور دارد، سیستم اتوماسیون می تواند کنترل دقیقی روی سیستم روغن زنی در فرایند تولید داشته باشد.سنسورهای سطح بالا و پایین از لبریز شدن منبع روغن جلوگیری کرده و خالی بودن آن را تشخیص می دهند. با مجهز کردن پمپ روغن زنی به درایو و قرائت وزن روغن پمپاژ شده توسط فلومتر ، سیستم اتوماسیون می تواند روغن زنی را کنترل کند. کاربر می تواند حجم کل روغن مصرف شده را ببیند.

آب ورودیه به میکسر نیز مشابه سیستم روغن زنی کنترل می شود.

کنترل اسکروها خروجی سیلوها

قرار دادن اسکرو در خروجی سیلوها و کنترل آن با درایو سبب می شود تا سیستم اتوماسیون مقادیرمورد نیاز از محتویات هر سیلو را در خروجی فراهم کند.

کنترل آسیاب

با کنترل فیدر آسیاب توسط درایو می توان مقدار نهاده های ورودی به آسیاب را متناسب با ظرفیت آن کنترل کرد. جریان الکتریکی موتورآسیاب نشاندهتده میزان باری است که در حال آسیاب شدن است و می تواند یک شاخص حفاظتی برای موتور آسیاب باشد.

از آنجا که آسیاب جریان زیادی در هنگام راه اندازی می کشد، برای آن سافت استارتردر نظر گرفته می شود. به منظور جلوگیری از آسیاب دیدن آسیاب لازم است تا جهت چرخش آن به صورت راستگرد با چپگردبعد از زمان مشخص تعویض گردد. سیستم اتوماسیون این امکان را در اختیار خط تولید قرار می دهد.

کنترل و مانیتورینگ بخش پلت

سیستم اتوماسیون نقش بارزی در بخش پالت کارخانه تولید خوراک دام و طیور دارد. فیدر پلت توسط درایو کنترل می شود تا حجم مناسب از مواد را آماده پلت کردن کند.

به منظور حفظ شرایط پخت در کاندیشنر ، دما بر حسب نیاز در نقاط مختلف آن قابل نمایش است. همچنین کاندیشنر ، می تواند توسط درایو کنترل شود.بخار ورودی به کاندیشنر با کنترل ولو قابل تنظیم است. برای اطمینان از وضعیت بخار تولید شده ، کاربر می تواند دما و فشار بخار در بویلر را ببیند.

سیستم اتوماسیون می تواند جریان موتور یا موتور های پلت را نمایش دهد. به منظور تعیین اندازه گیری مواد خروجی پلت ، در صورتی که نوع دستگاه پلت اجازه دهد. فاصله Roller و Die توسط اپراتور و از طریق سیستم اتوماسیون قابل تنظیم است.

مواد ورودی به هریک از طبقات کولر توسط دریچه های نیوماتیکی توسط سیستم قابل انتخاب است. همچنین کولر می تواند به درایو مجهز شود.

برای خطوط تولید خوراک دام ، مقدار ملاس خروجی از مخزن ملاس توسط پمپ مجهز به درایو و فلومتر قابل تنظیم است. همچنین مجموع کل ملاس وارد شده به فیدر پلت اندازه گیری و نمایش داده می شود.

سایر سیستم ها

علاوه برموارد فوق، اطلاعات مفید دیگری در اختیار اپراتور قرار می گیرد. اطلاعاتی مانند تعداد دفعات بچ گیری، وزن بچ و نیز مجموع بچ گیری روزانه برای هر نوع محصول مورد انتخاب اپراتور روی صفحه مانیتور نمایش داده می شود. اطلاعات مربوط به توان، ضریب توان، جریان و ولتاژ ترانسفورماتورها و تابلوی برق ورودی و نیز ضریب توان بانک خازنی قابل نمایش در مانیتورهای سیستم ورودی است.

بسته به نیاز کارخانه و حجم تولید می توان قابلیت های دیگری نیز به سیستم افزود. برای مثال، سنسور های راداری اندازه گیری سطح مواد در سیلو ها برای کارخانجات بزرگ توصیه می شود به کمک این تجهیزات علاوه بر داشتن مقدار دقیق مواد باقیمانده در هر سیلو، میتوان تغییرات حجم مواد و میزان مصرفی در هر مرحله را نیز مشخص کرد.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.